BMW 7シリーズ G11に12.3インチセンターディスプレイを流用 その1

Bimmerpostのmrgicmさんの投稿を見て、BMW 7シリーズ G11 後期(LCI / iDrive 7) 10.25インチ センターディスプレイ(CID)を5シリーズ G30 後期 純正(OEM) 12.3インチに交換しました。ネジ位置が同じでコネクターもそのままつき、ダイアグコードもありませんでした。G12も同様でしょう。

前期(Pre LCI)のiDrive 5/6は上記スレッドのようにマップとCarPlayの表示に制限があります。また製造日が古いディスプレイしか使用できないようです。ちなみに前期車両にiDrive 7を載せた話題もありましたが、US$2,500〜3,000となかなかなお値段だったとのこと。

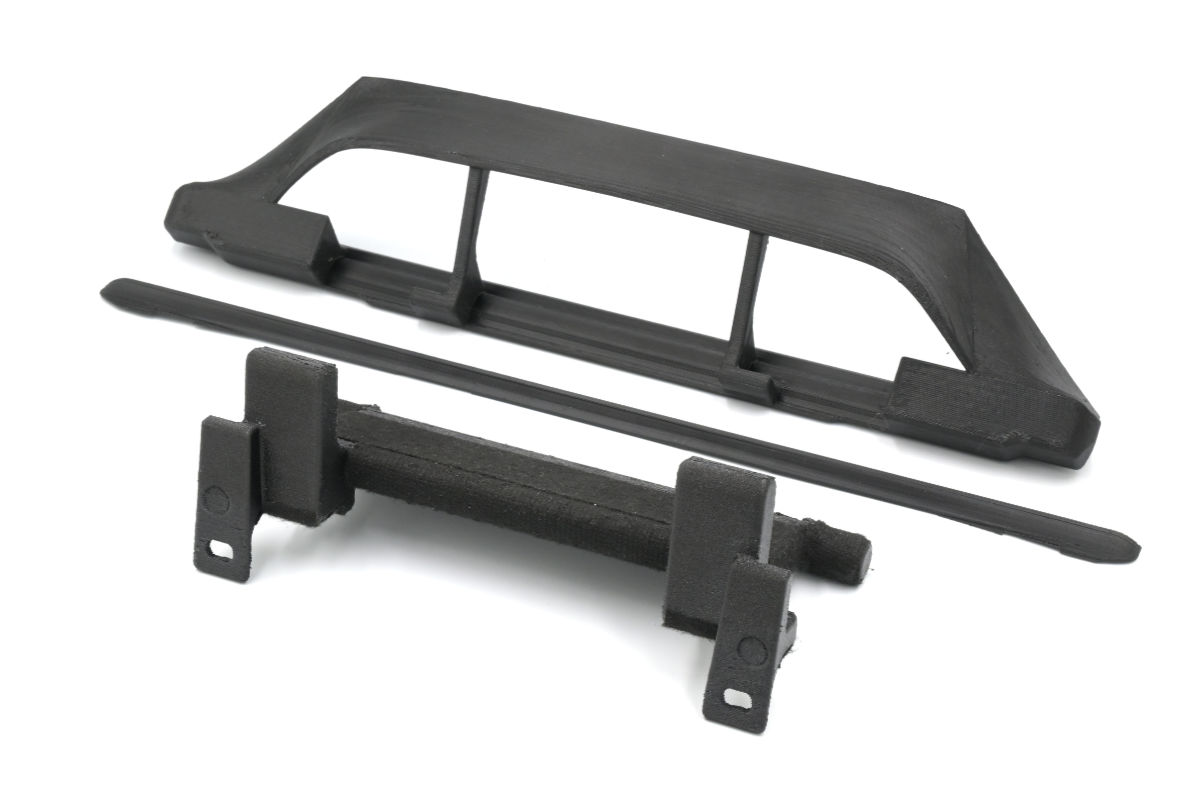

さてボルトオンとは言え、ダッシュボード形状はもちろん、ネジ以外の固定方法も違うので、そのあたりを良い感じにする部品を熱溶解積層方式(FDM) 3Dプリンターで作りました。

もくじ

交換キットを製品化しました

初期版から1年以上改良を続け、満足がいくものに仕上がったので、交換キットとして製品化しました。こちらからご購入頂けます。

良いこと・悪いこと

結論から言えば12.3インチ化はかなりいいです。

- 画面が大きくなることで全てが見やすく、特に360°カメラ表示がわかりやすくなりました

- 20mmぐらい画面が手前に来ることでタッチ操作が少し楽になりました

ただ我慢しなければならないこともあります。

- 流用するG30後期純正ディスプレイが新品だと10万円前後します

- 少し圧迫感があります

- センタースピーカーの壁になるので音の聞こえ方が変わるかもしれません

この大画面の前には、(金額以外は)些細なことですねw

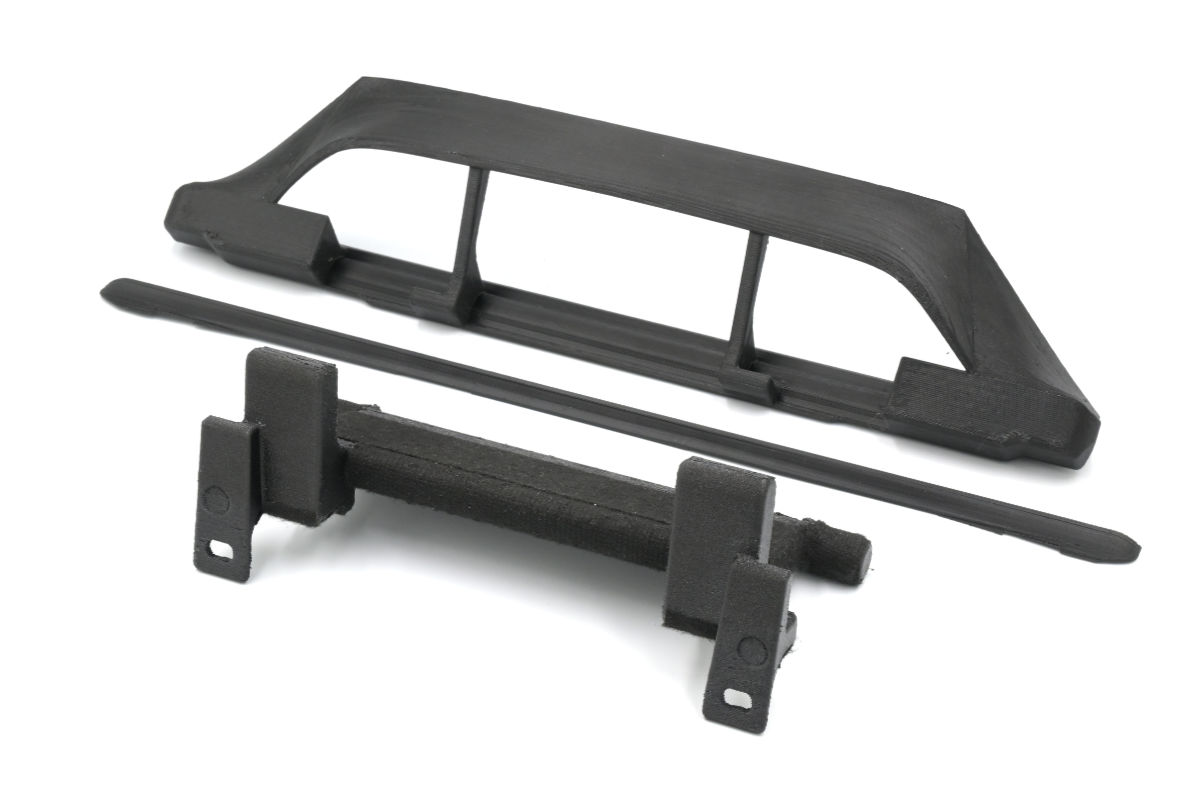

2つのディスプレイを同じ角度にして屋外の電線を反射させてみました。どちらも写り込みがほぼ無い優秀な表面コーティングですが、右のG30用は抜群です。やっぱ自動車メーカーが作る部品はすごいですね。Androidナビ(HU)なら鏡のようにピカピカに反射します。

そのAndroidナビは12.3インチで純正同様にダッシュボードから生る違和感無いデザインでほんとにポン付けですが、画面反射がひどい他に、自動明るさ調整が無い(ライト点灯によるディマーのみ)、車両電源オンごとのコールドブートに時間がかかるという点は個人的に我慢なりません。F10で遊び倒した経験から、E/Fシリーズならアップグレードといえますが、Gシリーズだとびみょーです。やっぱり純正はよくできてるんですよ。

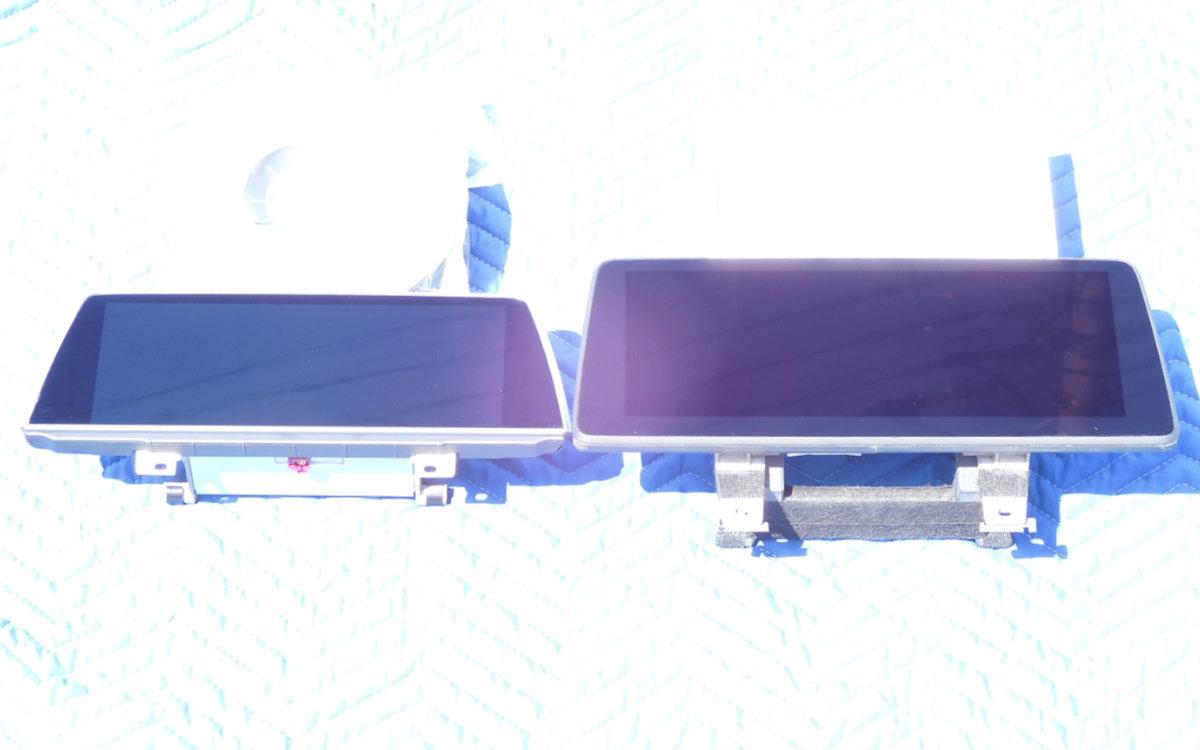

G30 LCI 12.3インチディスプレイを購入

まずG30 LCI 12.3インチディスプレイを入手しなければ話は始まりません。eBayでドイツの業者から"65 50 5A477D2"(〜'20.07)を買いました。部品リストETKには"65 50 5A07E68"('20.07〜'22.06)も載っています。

最初に書いたように前期車両では古い製造日のユニットしか動作しないらしいので気をつけて下さい。先ほどのmrgicmさんの投稿によると、'19後半〜'20初頭ごろの生産で、シール右上のFDVが01.05(まで?)のものが必要とのこと。

作業中はディスプレイに貼っておく表面保護テープが保険。マスキングテープより厚くて柔軟なので安心感があります。なおBMWのシフトレバーはクリア層がよわよわで剥がれるので絶対に貼らないで(涙)。

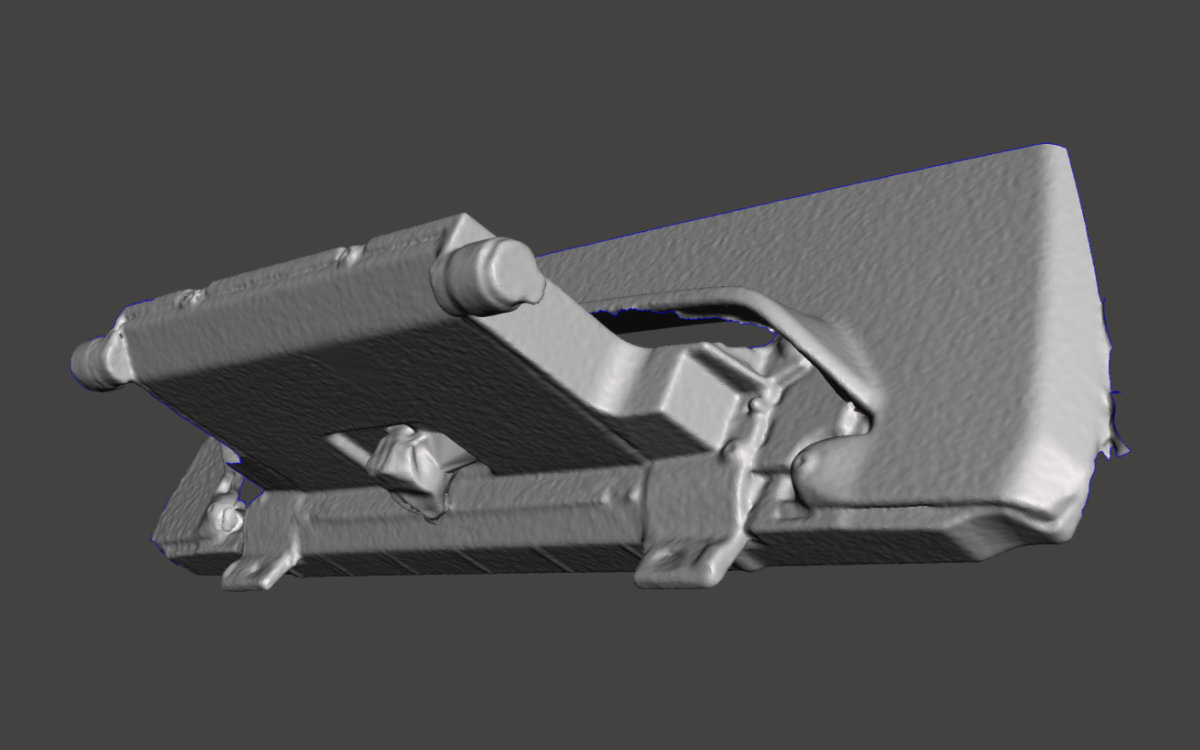

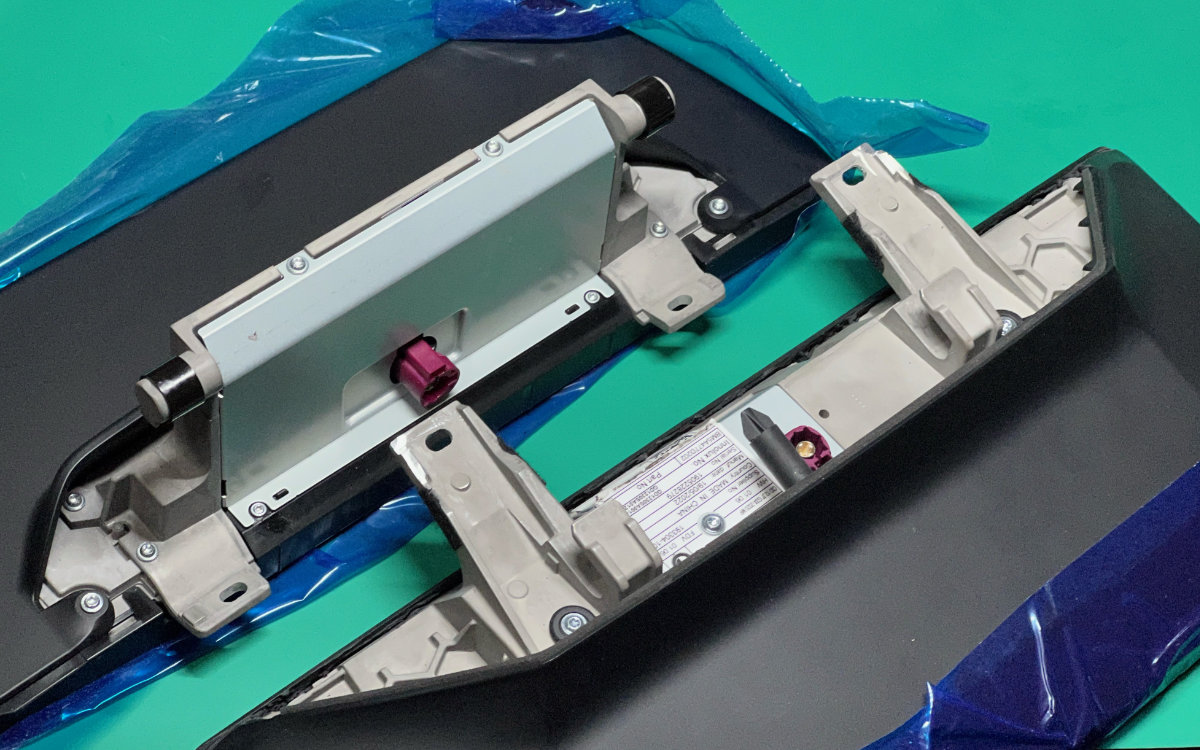

メインステーを製作

写真はディスプレイの裏側で、上がG11、下がG30です(一部加工済)。G11はネジの他に制御基板ケースを兼ねた丸い部分でも保持される4点どめ(+ダッシュボードへの差し込み)なのでご存じの通りグラつきませんが、G30流用では樹脂部へのネジどめ2箇所しか行えず、また損傷しやすい皮革のダッシュボードにディスプレイのエッジが乗った状態になりました。

なのでG11純正に近い固定ができるステーを製作します。

家庭用3Dスキャナーで形状を取り込み。

スキャンしたデータにトレーシングペーパーを重ねるような感じでステーを設計していきます。家庭用スキャナーの精度がいまいちなので小さい部分からプリント・修正を繰り返すちょー地味な作業でしたが、これ無しではどれだけ時間がかかったかわかりません。

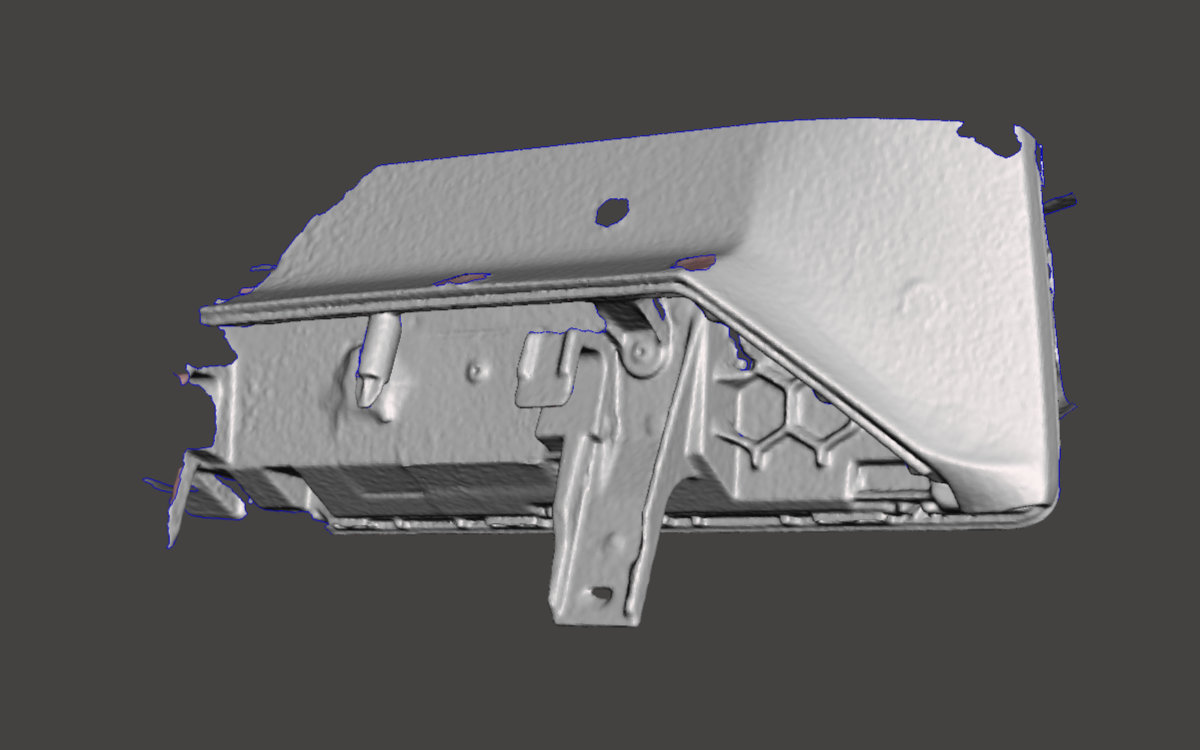

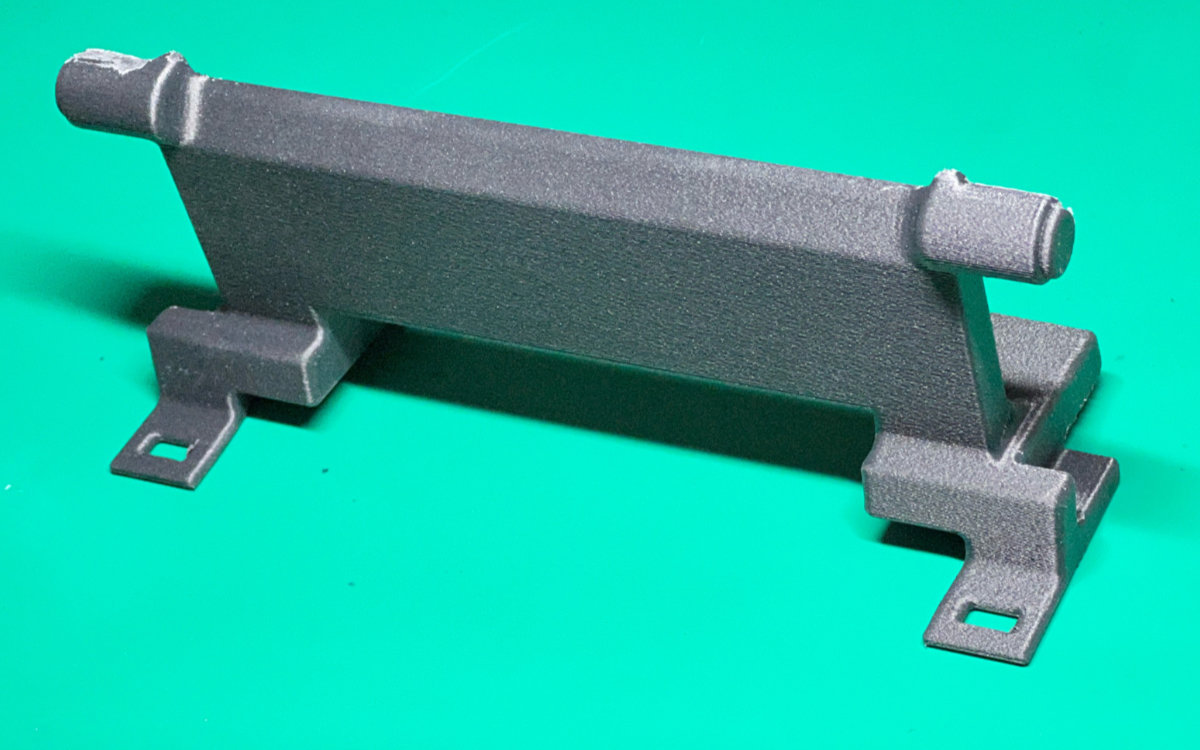

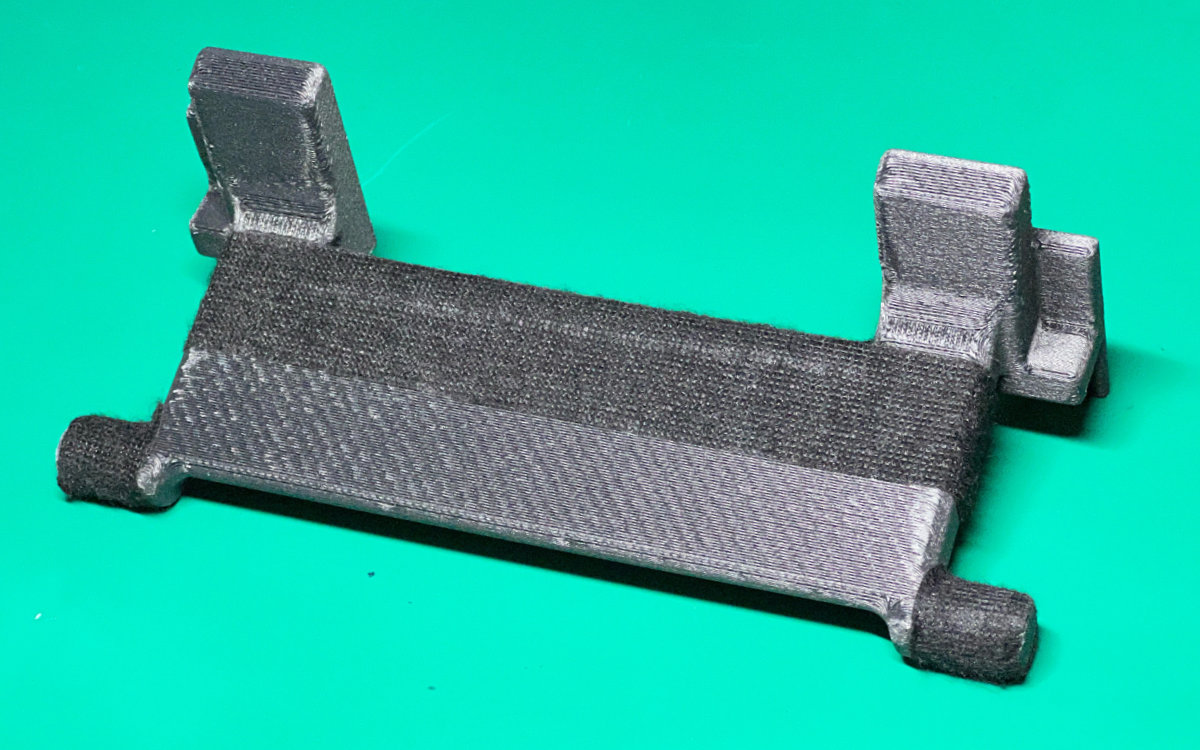

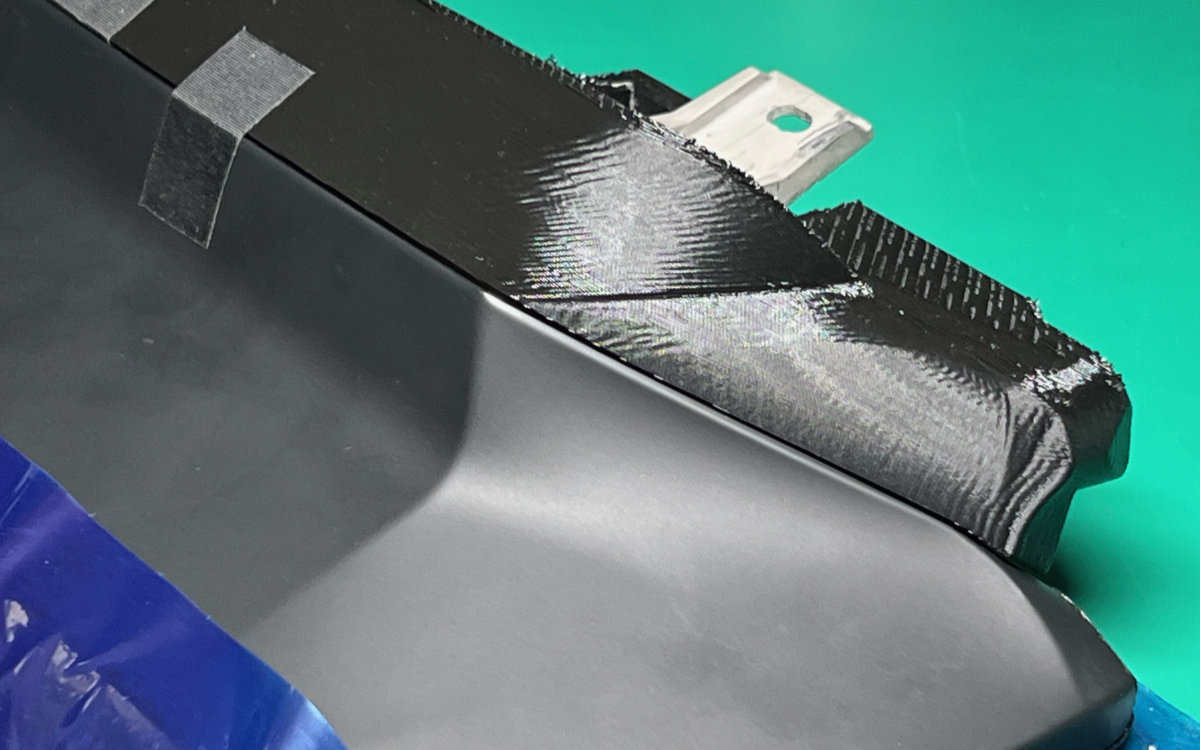

そんなこんなで完成。カーボン含有素材はかなり硬いです。

ディスプレイハーネスが接触しそうなところにテサテープを貼り異音対策します。

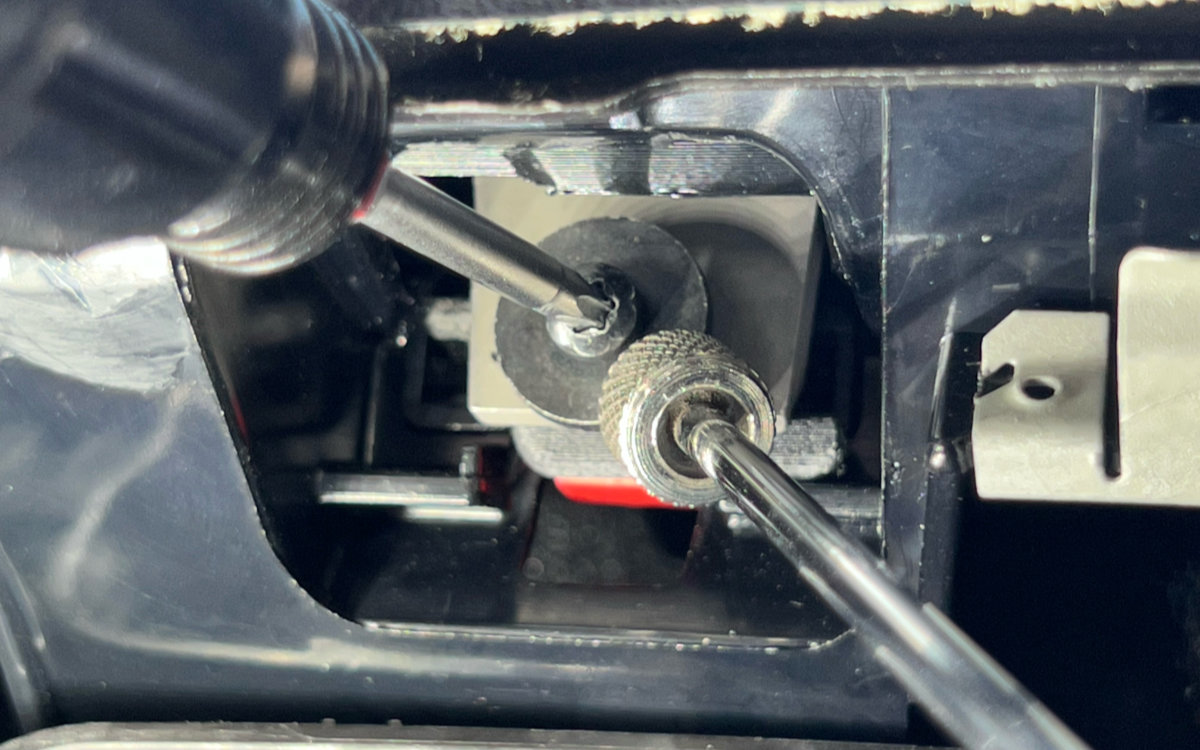

G30ネジステーを加工します。トリックアートみたいな写真ですけど、ベルトサンダーで山部分を平らにし、リューターでネジ穴を下に1mmほど拡大します。アルミ材なので頑張れば人力ヤスリでいけるかもしれません。

G30ディスプレイに、製作したメインステーがぴったりはまります。

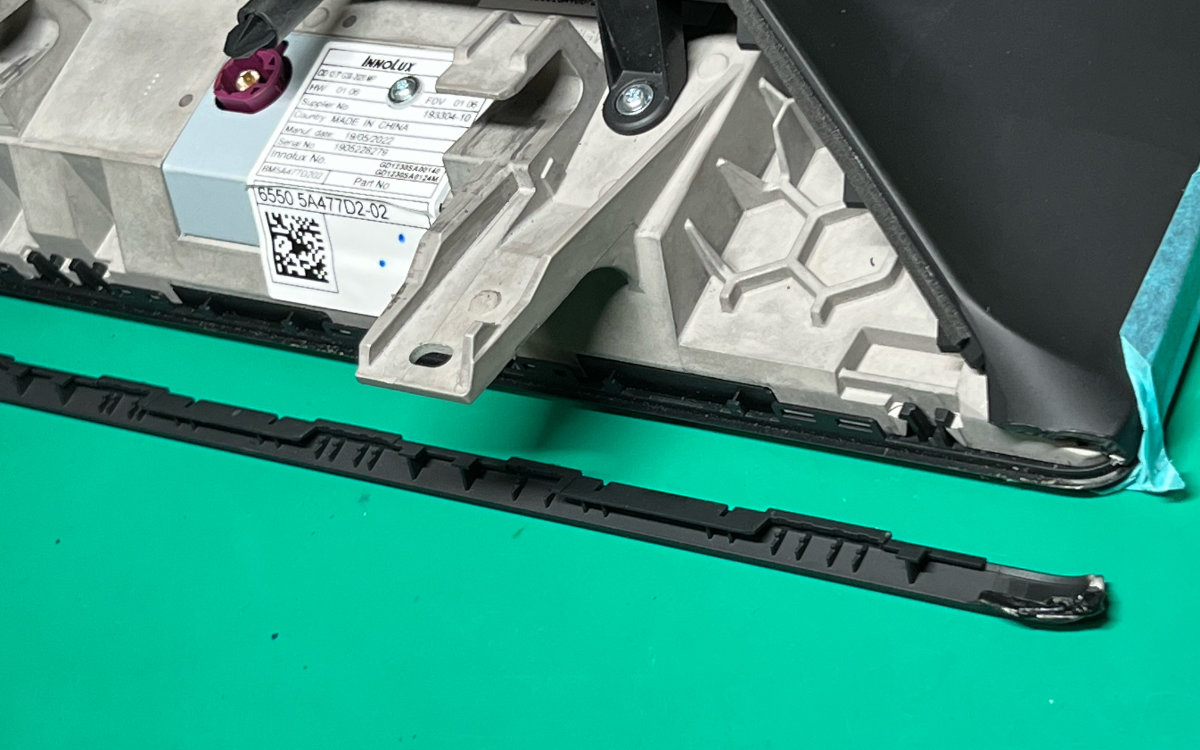

ディスプレイの下側フレームを製作

G30ディスプレイ下側フレームにはデザイン上の厚みと角があり、これがG11ではダッシュボードに当たって傷になるので、超音波カッターで切り落としました。断面はヤスリ掛け。

あと写真ではまだ残っていますが、カット済フレームの保持をしていた部分も全て超音波カッターで切り取り、平らに整えます。

カットしたフレームの代わりに、角を減らしたものを製作しました。エッジ類は多少加工が要ります。そしてこれをボンドで接着、LOCTITEラバーパテで端だけすきま埋めしました。なおこのラバーパテは販売終了しています。

写真では交換フレームが2分割されていますが、現在は大型3Dプリンターで一体製作されています。

パテ汚れはウェットティッシュでも拭き取れますがケバが出るのでIPAとキムワイプ、ベビー綿棒を大量に使いました。綿棒はヘラよりもパテの整形に有効でした。

硬化後。いまいちっぽい見た目ですが、何度もフレーム形状変更をしているので実はパテ4回目で、これでもまあまあよくできた方なんですよ(笑)。

あと、組み上がった状態でアルミ地が見ないようネジステーのこのへんにテサテープを貼っておきます。

ダッシュボードとディスプレイのすきま埋めパーツを製作

次はダッシュボードとディスプレイのすきまを埋めます。ディスプレイ後端の反り返り部分を切り落としたいところですが、その後の加工がめんどうそうなので強引につなげるデザインにしましょう。

ダッシュボードの穴形状もわりと複雑です。

試作を繰り返し完成。二分割されていますが現在は大型3Dプリンターで一体製作しています。

面のびみょうな湾曲もまあまあ再現できました。反り返り部分が連続するような複雑なデザインはぼくには無理なので行いません。

異音対策と表面のごまかしのため全面にテサテープを貼って完成。3Dプリントの積層痕を消すのが面倒なので塗装しませんでした。

組み立て

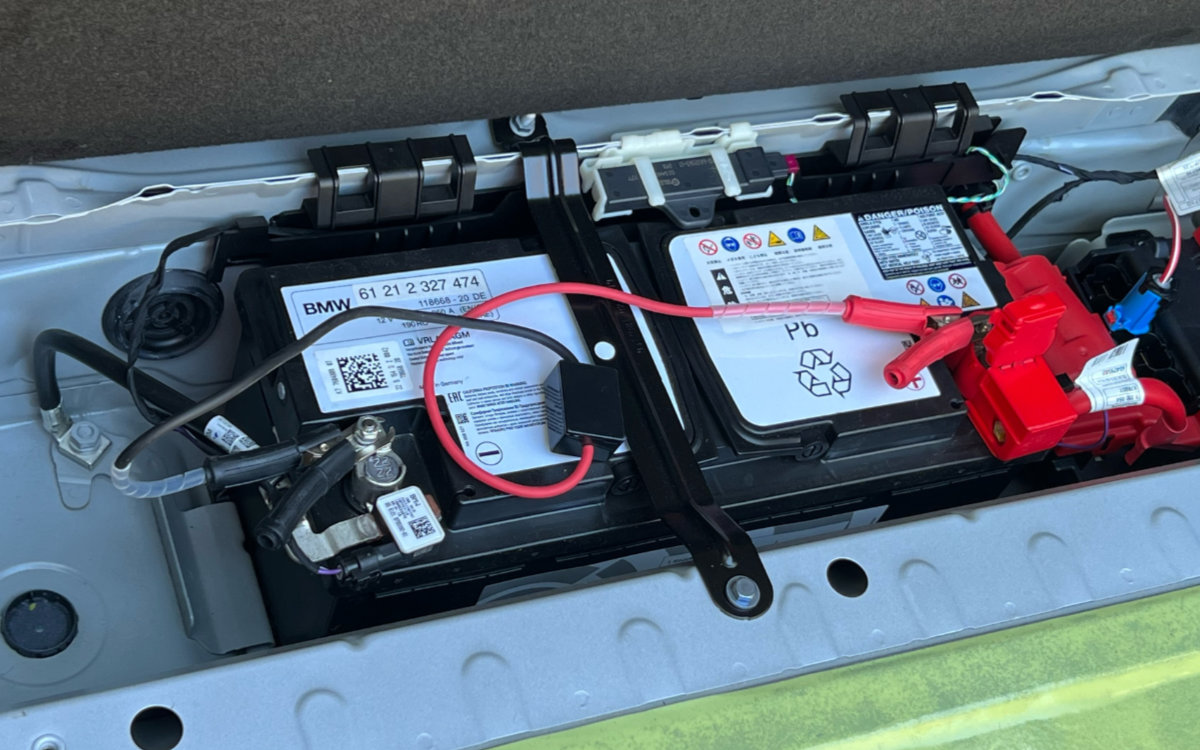

トランクとボンネット内の2つのバッテリーのマイナス端子を外します。ハイブリッドや24Vバッテリー搭載車は不明。これは安全のためというより、音量ボタン長押しで電源オフにしていてもタッチスイッチ類を触るだけでオンになる車両の仕組みで作業中に面倒なことになるのを防ぐためです。大爆音で音楽が鳴り始めたことも2度ありました(なぞ)。

バッテリー端子脱着時には、端子にスパークキラーを付けておくと火花が確実に減るので強く推奨。

電源が無いと開かないトランクが万一ロックされないよう、フックにウエスを結んでおきましょう。

インストルメントパネルを取り外す前に、樹脂製内装はがしで横のふたを外し、ネジ2つと、エアコンルーバー用コネクター1つを取ります。コネクターは引っかかりがある面に力を入れ反らせる感じで単に引っ張るだけ。

ふたについてるチャイルドシート用だったかの操作スイッチコネクターが外れた状態で電源が入るとダイアグツールでしか消せないエアバッグエラーが出るので注意して下さい。

ここからの作業にはダッシュボード全体の養生をします。手抜き時でもエアコンダクト上部にはしといた方がいいでしょう。

パネルは助手席側から順に手で外していきます。工具を差し込むと電飾部品を割るかもしれません。

パネルの右端は鋭利な作りで、これがあちこち傷つけます。特にステアリングの裏側なんかに当たるので養生しておきましょう。先のエアコンダクトも含め経験者しかわからない知恵です(涙)。

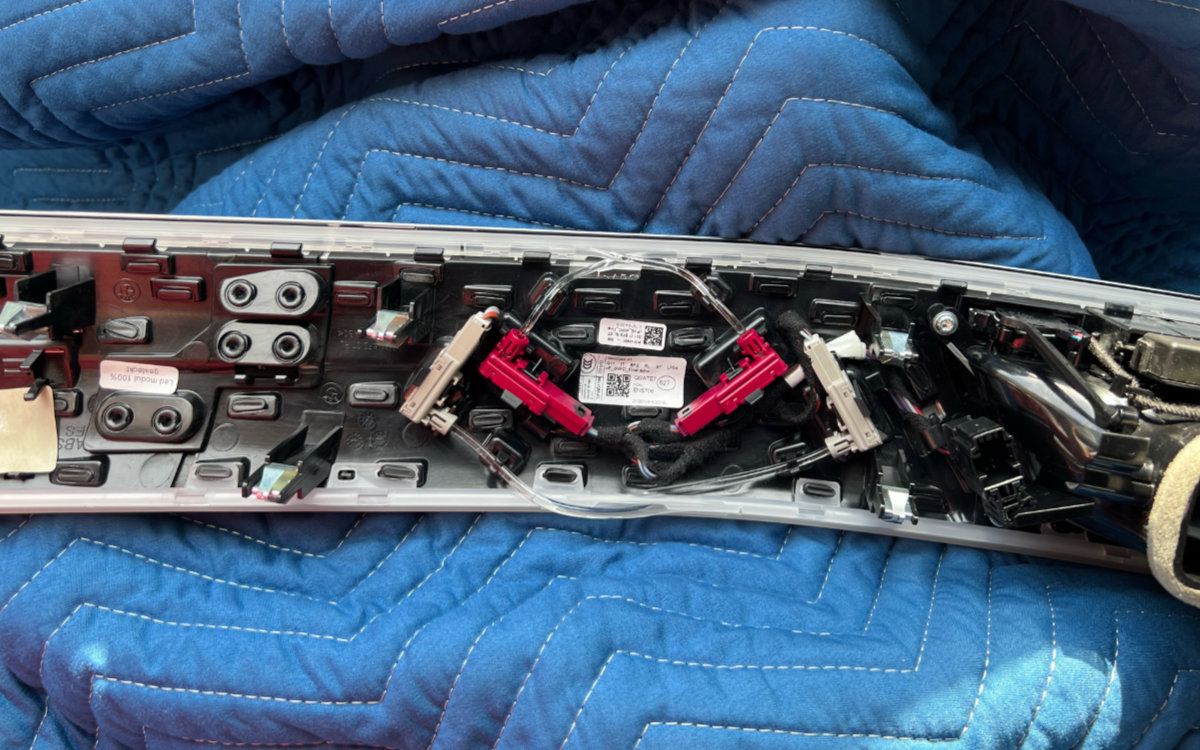

パネル裏側のコネクターは4つで、この順に外すのが楽かも。3は片側ロック、他は両サイドロックのつめがあります。

3のコネクターは指がほとんどかからないので、スイッチを先に外すのが正解。両側の金属プレートをなるべく押さえながら、裏からゆっくり押し込みます。雑に押すと金属プレートの根本が割れます(涙)。

4はとても硬くて指も入りづらいですが3のような方法は無く気合で。ステーにはまってるだけのコネクター一式が外れれば楽なんですけど割れそうなので諦めました。なぜかコネクターつかみツールが役に立ちません。すきまに乾性潤滑剤を吹くと多少楽になりました。

ディスプレイのネジは落っことすと二度と取れないので、下にマットを敷いて、さらにマグネットピックツールでワッシャーを保持した状態で脱着します。

ダッシュボードを傷つけないよう純正ディスプレイを外します。ネジ2コ以外はダッシュボードにはまってるだけなのでこじるようにゆっくり上に持ち上げ、ネジステーが見えたら手前にスライドする感じ。ディスプレイの丸コネクター(LVDS)がなかなか抜けないのでここにも乾性潤滑剤を噴射。

ステーとすきま埋めを順に入れます。

完成。なかなかにぴったりですね。ディスプレイ単体との組み合わせだと良い感じでも車両に装着すると面がずれたりディスプレイが奥まで入らなかったり、出てくる問題を1つずつ解決していくのが大変でした。また違和感があったテサテープの見た目も、愛着のせいかこれはこれで悪くない感じに思えてきました。

ディスプレイとダッシュボードのすきまも数ミリ確保されています。ダッシュボードに痕が付かないようこだわった部分。

全て組み立てたあとドアの閉まり方に違和感がある場合、サイドパネル奥のゴムプレートの入れ方に問題があります。手前からドアモール、ゴムプレート、ボディーという順なので確認して下さい。

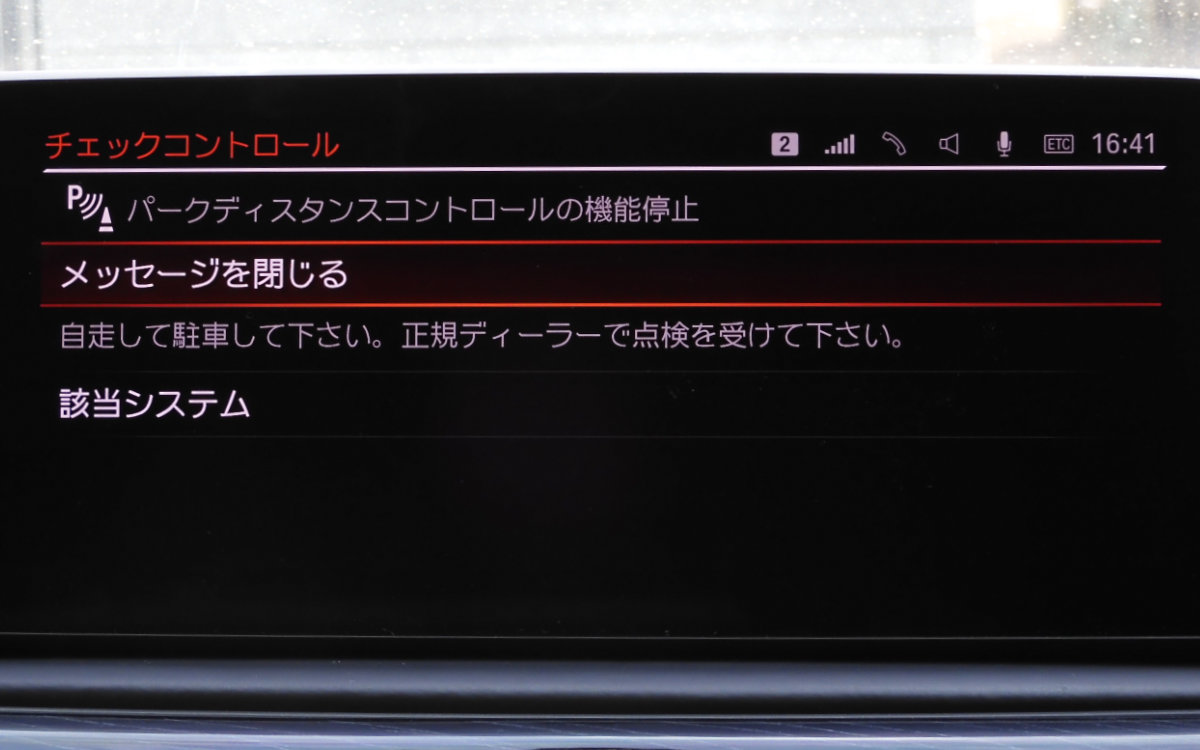

オンにすると時計を設定せよというメッセージが出るので行ってください。また少し走行するとパークディスタンスコントロール(PDC)機能停止の警告も出ますが、しばらくすると消えます。

最初にも書きましたが360°カメラが見やすくなるのがいいですね。そもそもBMWにもう少し知能があれば、クソどうでもいいステータスバーと右の設定項目を消したりオーバーラップさせたりでカメラ画像を大きくデザインできたはずですけど。

コーディング

変更しなくても不都合はありませんが、少し便利になります。コーディングについては各自調べて下さい。

文字サイズ変更

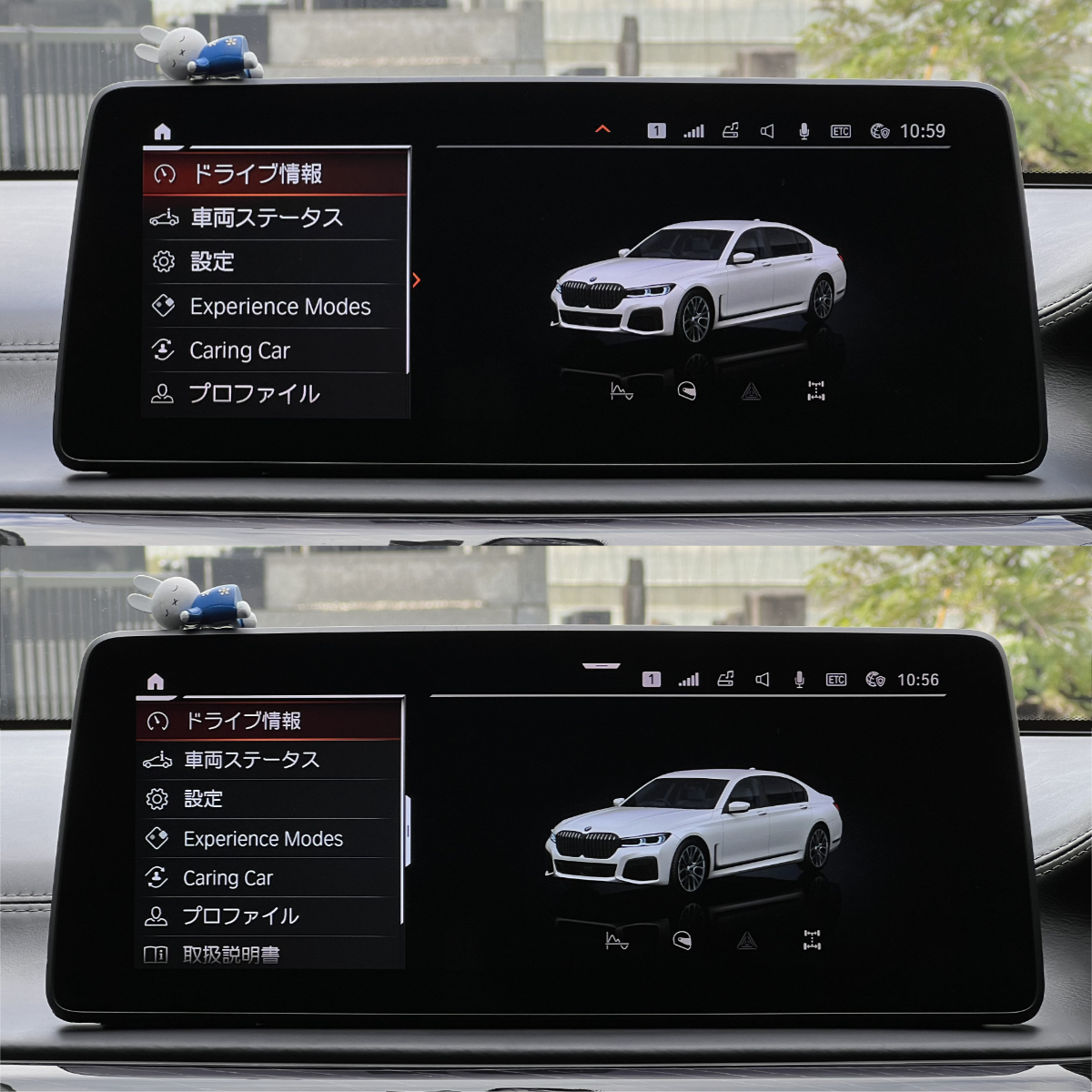

以下の変更で、テキストのみ12.3インチ用に縮小表示させることができました。コーディング後の下写真ではメニューの表示行数が増えていることがわかります。ステータスバーや画像、タイル、カメラ映像などはそのまま。

HU_MUG

3005 APIX_CID_UND_ZIN

① CID_DISPLAY_SIZE 10_25 → 12_3

② CID_DISPLAY_SIZE_2021 10_25 → 12_3

後期iDrive7では ② だけ効果がありましたが念のためそれっぽい ① も変更しました。

輝度調整

コントロールディスプレイの“夜間の明るさ”設定が、過去のiDriveのように昼間にも反映されるようにできます。情報元はBimmerfest投稿の#25以降。それに合わせて表記も変わる英語版iDriveと違い日本語版は残念ながらそのままでした。

HU_MUG

3005 APIX_CID_UND_ZIN

DIM_VARIANT new → old

たぶん純正の自動輝度調整が最大設定でそこから指定分減らすという仕組みだと思いますが、ほとんど変わらないときもありよくわかりません。減らしすぎると暗いとき見えなくなるのでマイナス2〜3にしてます。

画面輝度に大きく影響するセンサーはコンビネーションメーター右端の薄い四角部分。覆ったりライトを当てたりしてここの明るさを変え先のゲージをプラスマイナスすると設定の考え方が理解しやすいかもしれません。

ID6対応

iDrive6の場合、DasMattiさん投稿によるコーディングが必須のようです。

交換キットを製品化しました

初期版から1年以上改良を続け、満足がいくものに仕上がったので、交換キットとして製品化しました。こちらからご購入頂けます。

BMWにかわって AUTO H を改良しました

いまいち使い勝手が良くないオートブレーキホールド(AUTO H)に我慢ならず、BMWのかわりに改良するデバイスを開発しました。対応はGシリーズで、以下の機能を AUTO H に追加します。

- 後退時のオートホールド無効化

- 停車時のカックンブレーキ抑制

- 発進時の急加速抑制

- 二段階オートホールド化

通信のプロが自分のために開発費度外視で作り込んだ本製品の詳細はこちらをどうぞ。ご希望の方は通販サイトからお求め頂けます。